高真空压铸铝结构件力学性能的研究

由于汽车轻量化的要求,汽车结构件越来越多地用铝合金替代,对铝合金结构件的力学性能提出了更高的要求。高真空压铸是一种在压铸过程中实施抽真空,从而达到在压铸前尽量抽去型腔内的空气以减少压铸件内部气孔的目的。高真空压铸件可以进行焊接和热处理强化,在需要焊接、受较大载荷或循环载荷的铝合金汽车结构件的生产中有广泛应用。

压铸合金AlSi10MnMg是一种适合于高真空压铸的强韧铝合金,其生产的高真空压铸件具有抗拉强度高,伸长率大等特点,主要应用于汽车结构件的生产,因此选取AlSi10MnMg材料来进行结构件力学性能的分析。

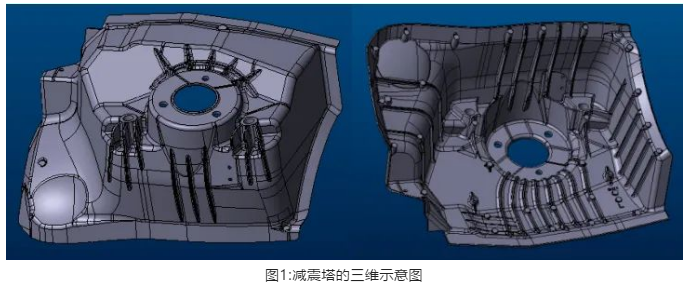

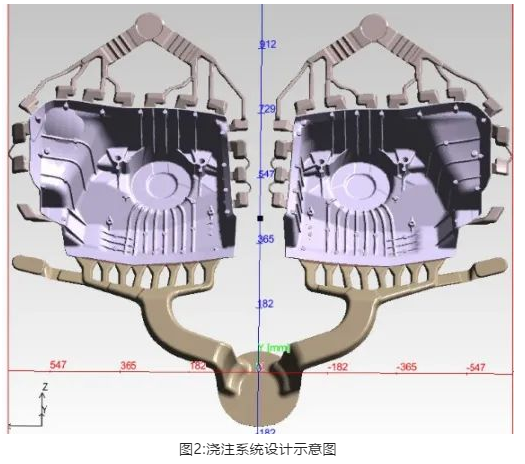

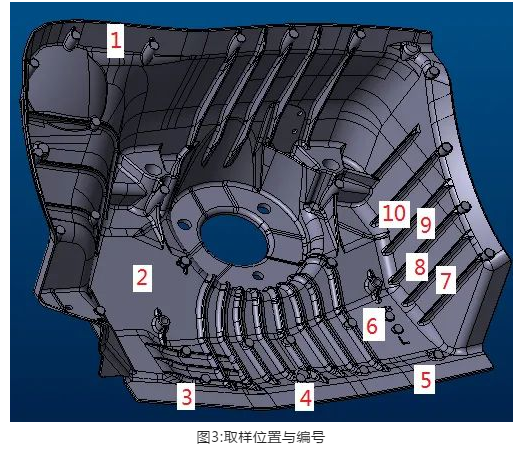

实验研究了在高真空压铸状态下,铝合金AiSi10MnMg材料的不同热处理条件对结构件的力学性能的影响,分析了减震塔零件的热处理工艺中各影响因素对力学性能的作用。研究结果表明,零件的不同位置在同样的热处理条件下材料力学性能有所不同,靠近内浇口部位的性能好于铝合金填充末端位置。从T6热处理试验结果可以看出,较低的固溶温度和较长的人工时效时间可以获得较好的抗拉强度、屈服强度和伸长率。另外从试验结果看,高真空压铸件中仍然存在少量的气孔,厚大部位还有一些缩孔和缩松现象。